+86-317-8367773

Лоток для формования целлюлозы

Вы когда-нибудь задумывались, как создаются те самые упаковки, которые мы видим повсюду? Картонные коробки, лотки для пищевых продуктов, даже упаковка для электроники – всё это результат сложного производственного процесса, и одним из ключевых элементов этого процесса является лоток для формования целлюлозы. В этой статье мы подробно рассмотрим, что это такое, как он работает, какие бывают типы и для каких целей используется, а также расскажем о современных тенденциях и материалах. Постараемся разобраться во всех тонкостях, чтобы вы могли принять обоснованное решение, если столкнетесь с необходимостью использования или выбора такого оборудования.

Что такое лоток для формования целлюлозы?

В самом простом понимании, лоток для формования целлюлозы – это форма, в которую подается целлюлозная масса для придания ей нужной формы и размеров. Целлюлозная масса, в свою очередь, изготавливается из переработанной бумаги или древесной массы. Процесс формования происходит путем подачи целлюлозы под давлением в форму, а затем ее сушат и обрабатывают. Это важная часть производства различных видов упаковки – от пищевых до промышленных. Без эффективных лотков здесь просто не обойтись!

Основные компоненты лотка

Хоть конструкция и может варьироваться в зависимости от производителя и типа производства, большинство лотков для формования целлюлозы имеют следующие основные элементы:

- Корпус: Обеспечивает структурную целостность лотка и выдерживает давление целлюлозной массы. Обычно изготавливается из стали или алюминия.

- Формовочная часть: Внутренняя часть лотка, определяющая форму конечного продукта. Разработана с учетом требований к форме и размерам будущей упаковки.

- Система подачи массы: Обеспечивает равномерную подачу целлюлозной массы в формовочную часть. Может включать в себя различные насадки и механизмы.

- Система сушки: Используется для удаления излишней влаги из целлюлозной массы, чтобы придать ей прочность и жесткость.

Важно отметить, что качество изготовления и точность размеров лотка для формования целлюлозы напрямую влияет на качество конечного продукта. Поэтому выбор надежного поставщика с опытом работы крайне важен.

Принцип работы лотка для формования целлюлозы

Процесс формования целлюлозы, с использованием лотка для формования целлюлозы, можно разделить на несколько этапов:

- Подготовка целлюлозной массы: Бумажная макулатура измельчается, смешивается с водой и химическими добавками (например, клеем) для получения однородной массы.

- Подача массы в лоток: Целлюлозная масса подается в формовочную часть лотка под давлением. Скорость подачи и давление тщательно контролируются.

- Формирование изделия: Под давлением целлюлоза заполняет форму лотка, принимая ее контуры.

- Сушка: Влажная целлюлозная масса проходит через зону сушки, где удаляется избыток влаги.

- Обработка (по необходимости): Готовый продукт может подвергаться дополнительной обработке, например, обрезке, шлифовке или нанесению покрытия.

Этот процесс может быть автоматизирован или выполняться вручную, в зависимости от масштаба производства и требуемой производительности. Современные лотки для формования целлюлозы часто оснащены системами автоматического контроля и регулирования, что позволяет повысить качество и снизить трудозатраты.

Типы лотков для формования целлюлозы

Существует несколько основных типов лотков для формования целлюлозы, которые различаются по конструкции, материалам и области применения. Вот некоторые из наиболее распространенных:

- Простые лотки: Предназначены для производства простых форм, таких как лотки для пищевых продуктов или контейнеры для электроники. Обычно изготавливаются из стали.

- Сложные лотки: Используются для производства изделий сложной формы, например, упаковки для косметики или фармацевтической продукции. Могут изготавливаться из стали, алюминия или других материалов.

- Лотки с системой подогрева: Обеспечивают более равномерную сушку и снижают риск деформации изделия.

- Лотки с системой автоматической подачи массы: Повышают производительность и снижают трудозатраты.

Выбор типа лотка для формования целлюлозы зависит от конкретных требований к конечному продукту, объема производства и бюджета. Важно учитывать все факторы, чтобы выбрать оптимальное решение.

Материалы, используемые для изготовления лотков для формования целлюлозы

Как уже упоминалось, основными материалами для изготовления лотков для формования целлюлозы являются сталь и алюминий. Однако могут использоваться и другие материалы, например, пластик или композитные материалы. Выбор материала зависит от требований к прочности, термостойкости и коррозионной стойкости лотка.

- Сталь: Обладает высокой прочностью и долговечностью, но может быть подвержена коррозии.

- Алюминий: Легкий и коррозионностойкий, но менее прочный, чем сталь.

- Пластик: Легкий и экономичный, но менее прочный и термостойкий.

Современные тенденции в области материалов направлены на разработку более легких, прочных и экологически чистых лотков для формования целлюлозы.

Области применения лотков для формования целлюлозы

Упаковка – это, конечно, самое очевидное применение, но лотки для формования целлюлозы находят применение и в других отраслях:

- Пищевая промышленность: Производство лотков для овощей, фруктов, мяса, рыбы и других продуктов питания. Требуются лотки, соответствующие санитарным нормам и требованиям.

- Косметическая промышленность: Производство лотков для кремов, лосьонов, шампуней и других косметических средств. Требуются лотки с высокой точностью размеров и гладкой поверхностью.

- Фармацевтическая промышленность: Производство лотков для таблеток, капсул и других лекарственных препаратов. Требуются лотки, соответствующие требованиям к стерильности и безопасности.

- Электроника: Производство лотков для компонентов электронных устройств. Требуются лотки с высокой точностью размеров и хорошей электропроводностью.

Сфера применения лотков для формования целлюлозы постоянно расширяется, благодаря развитию новых технологий и материалов.

Современные тенденции

В заключение хотелось бы отметить, что технология производства лотков для формования целлюлозы постоянно развивается. Сейчас особенно актуальны следующие направления:

- Автоматизация производства: Внедрение автоматизированных систем управления и контроля позволяет повысить производительность и снизить трудозатраты.

- Использование новых материалов: Разработка более легких, прочных и экологически чистых материалов позволяет снизить вес и улучшить характеристики лотков.

- Разработка новых конструкций: Появление новых конструкций лотков, позволяющих производить изделия сложной формы и с улучшенными эксплуатационными характеристиками.

- Экологичность: Акцент на использование вторичного сырья и разработку экологически безопасных процессов производства. Переработка отходов – это не просто тренд, это необходимость.

Использование лотка для формования целлюлозы — это инвестиция в будущее, позволяющая создавать экологичную и эффективную

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Картонный тубус

Картонный тубус -

Закладка для книги

Закладка для книги -

Картонная прокладка для коробки

Картонная прокладка для коробки -

Сумки

Сумки -

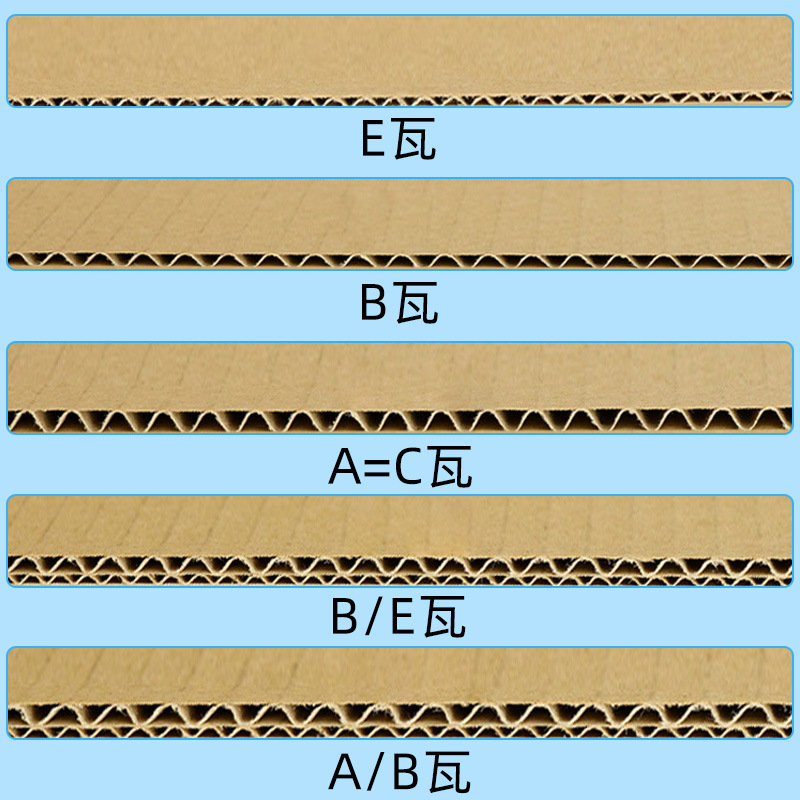

Ниже приводится краткое описание различных видов гофрокартона:

Ниже приводится краткое описание различных видов гофрокартона: -

Упаковка для тостов с омлетом и сэндвичей

Упаковка для тостов с омлетом и сэндвичей -

Сумка с ручками из нетканого материала

Сумка с ручками из нетканого материала -

Трехслойный картон E

Трехслойный картон E -

Подарочная подложка для коробки с вином

Подарочная подложка для коробки с вином -

Продукты с антипригарным покрытием

Продукты с антипригарным покрытием -

Двухслойный картон E

Двухслойный картон E -

Четырехслойный картон EE

Четырехслойный картон EE

Связанный поиск

Связанный поиск- Производители бумажных пакетов

- Основные страны-покупатели картонных коробок с крышкой

- Производители угловых декоративных панелей

- Ведущие покупатели полистирольной упаковки для пищевых продуктов в Китае

- Топ стран-покупателей для складные коробки из Китая

- Прочная картонная коробка с застежкой-ручкой

- коньяк xo в подарочной упаковке

- Производители прочных картонных коробок с ручками в Китае

- белый бумажный пакет с ручками

- центр фармацевтической упаковки обнинск